مقدمه:

فرایند خشک کردن در اغلب فرایند ها و خطوط تولید مواد جامد مختلف استفاده میشود. اغلب فرایند خشک کردن در انتهای فرایند قرار دارد و پس از این بخش مواد تولید شده و آماده بسته بندی و عرضه در بازار خواهند بود. گاهی اوقات نیز فرایند خشک کردن در ابتدا فرایند تولید قرار میگیرد و هدف از آن خشک کردن و اماده سازی خوراک به منظور ورود به فرایند تولید است. در هر حال خشک کردن یکی از مهمترین بخش های تولید هر فرایند است. شناخت روشهای خشک کردن و انتخاب دقیق تجهیز مورد نظر نه تنها باعث تولید محصول با کیفیت و مورد پسند بازار میشود، بلکه می تواند در هزینه تولید نیز صرفه جویی کند. همچنین انتخاب نوع فرایند خشک کردن، بستگی زیادی به هدف از خشک کردن و نوع مواد دارد. بنابراین از قدیم دانشمندان و محققان روشهای مختلفی را برای خشک کردن مواد پیشنهاد دادند. برخی از این روشها در مقیاس آزمایشگاهی مناسب هستند و برخی دیگر صنعتی شده اند و به طور وسیع در صنایع مختلف مورد استفاده قرار میگیرند. از متداولترین خشک کن های صنعتی میتوان به اسپری درایر (خشک کن پاششی)، خشک کن بستر سیال لرزشی (Vibrating Fluid Bed Dryer)، خشک کن دوار، خشک کن سینی دار، خشک کنهای تصعیدی و غیره اشاره کرد. قبل از انتخاب نوع خشک کن باید موارد زیر توسط طراحان خط تولید بررسی شود:

- حالت ماده مورد نظر برای خشک کردن (مایع مثل شیر خشک یا جامد مثل قهوه)

- خصوصیات فیزیکی خوراک (ویسکوزیته، چگالی، حساسیت های دمایی و غیره)

- بررسی مباحث خوردگی در خوراک (این موضوع با بررسی خوراک و ترکیب درصد مواد آن قابل بررسی است، خورنده بودن خوراک تاثیر مهمی در انتخاب جنس خشک کن و قیمت نهایی سیستم میگذارد).

- درصد نهایی رطوبت در محصول مورد نظر ( گاهی هدف از خشک کردن صرفا جداسازی ساده جامد از مایع است و گاهی هدف خشک کردن جامد با رطوبت نزدیک به صفر است)

- ظرفیت تولید یا ظرفیت ورود خوراک (طراحی خشک کن ارتباط مستقیم با ظرفیت تولید دارد. بنابراین ظرفیت تولید قبل از طراحی و ساخت باید مشخص شود.

- بررسی مباحث ایمنی (آتش زا، سمی و یا هر مورد مرتبط با مباحث ایمنی که باید لحاظ شود.

در این مقاله قصد داریم یکی از بهترین نوع خشککن ها که در صنایع مختلف کاربرد دارد و دانش فنی آن توسط شرکت شیمی صنعت ونداد بومی شده است را معرفی نماییم.

تعریف خشک کن بستر سیال ارزشی (Vibrating Fluid Bed Dryer)

خشک کن بستر سیال ارزشی (Vibrating Fluid Bed Dryer) یکی از انواع خشککنهای متداول در صنایع مختلف است. در این نوع خشککن مواد روی یک صفحه سوراخ دار ریخته میشوند و با لرزش سیستم به سمت جلو حرکت میکنند. یک جریان هوای داغ از زیر صفحه با مواد برخورد می کنند و در طول مسیر باعث خشک شدن مواد مرطوب میشود. این نوع خشک کن از جهت بازدهی انتقال حرارت و کیفیت محصول خروجی، و مصرف برق یکی از بهترین نوع خشک کن ها میباشد. در ادامه به کاربردها و نحوه کار این خشک پرداخته میشود.

کاربردها:

خشک کن بستر سیال لرزشی (Vibrating Fluid Bed Dryer) در صنایع مختلف از جمله صنایع غذایی، صنایع دارویی، صنایع پتروشیمیایی، صنایع مربوط به کود شیمیایی و غیره کاربردهای فراوان دارد. از جمله موادی که با این ماشین خشک میشوند شامل : انواع دانه های غذایی (شکر، نمک، برنج، قهوه، چای و غیره) و انواع مواد شیمیایی (سولفات آمونیوم، منو آمونیوم فسفات، دی آمونیوم فسفات، اوره فسفات، کلسیم آمونیوم سولفات، اگزالات و غیره) می باشد.

نحوه عملکرد خشک کن بستر سیال لرزشی (Vibrating Fluid Bed Dryer)

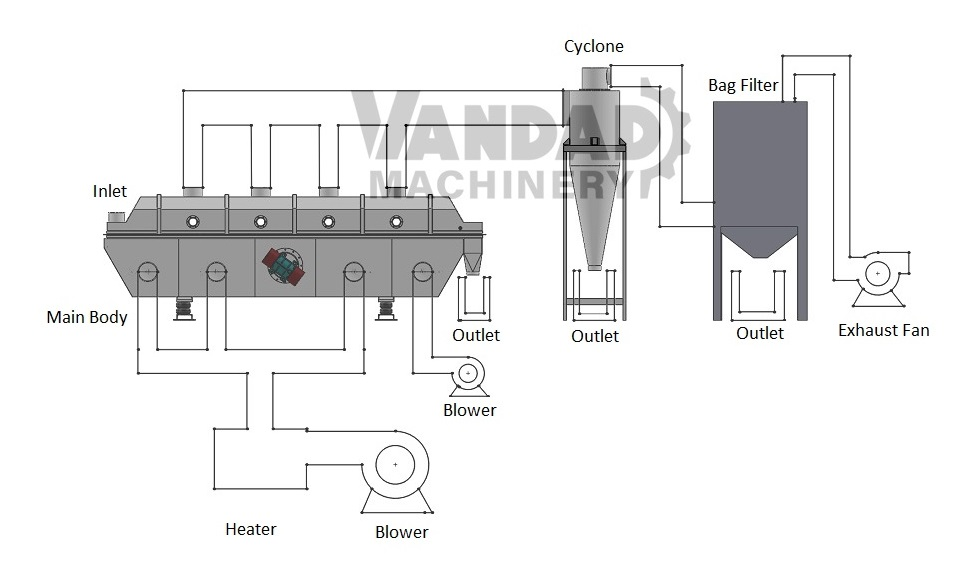

همانطور که در شکل 1 مشخص است، ابتدا مواد داخل خشک کن ریخته میشود. مقدار ورودی مواد باید متناسب با ظرفیت خشک کن باشد. کنترل ورود مواد به سادگی توسط یک لوله اسکرو یا یک شیر روتاری ولو انجام میشود. با توجه به سایز و نوع مواد توری مناسبی روی خشک کن تعبیه میشود. قطر سوراخ های توری به نحوی است که مواد به پایین ریخته نمیشوند. این توری می تواند از جنس استیل 304 یا استیل 316 باشد. همچنین جنس استیل با توجه به نیاز مشتری می تواند تغییر کند. قطر سوراخ های توری نیز قابل تغییر است. از 3 سانتیمتر تا 03/0 میلیمتر می توان قطر سوراخ های توری را تغییر داد. حرکت مواد روی توری توسط دو موتور ویبره صورت می گیرد. توان موتور ویبره، درصد ویبره و مقدار سرعت چرخش آن با توجه به ظرفیت درخواستی قابل تنظیم است. برای خشک کردن مواد باید هوای داغ تولید شود. برای تولید هوای داغ میتوان از المنت های برقی یا سیستم هوای داغ با استفاده از مشعل استفاده نمود. سیستم هوای داغ با المنت برقی نسبتا ساده ولی با توجه به قیمت برق هزینه ماهانه زیادی را به فرایند تحمیل می کند. سیستم مشعل گازی خود شامل دو دسته می شود. 1) استفاده از گاز خروجی مشعل و 2) تولید هوای داغ مطبوع ( بدون حضور محصولات احتراق). در حالت اول گازهای حاصل از احتراق با دمای مشخص (بین 70 تا 140 سانتیگراد) به مواد برخورد میکنند و باعث خشک شدن آن میشوند. در حالت دوم هوای تمیز از یک مبدل حرارتی عبور میکند و گرمای گازهای حاصل از احتراق را دریافت میکند و سپس وارد سیستم می شود. هزینه ساخت سیستم هوای داغ مطبوع (تمیز) بیشتر است ولی کیفیت خروجی محصول را بالا می برد. همچنین در صنایع غذایی لازم است از سیستم هوای داغ مطبوع (تمیز) استفاده شود. ظرفیت هوای داغ تولیدی با توجه به نوع سیستم مشخص می شود. پس از برخورد هوای داغ با مواد (به صورت عمود بر هم) رطوبت مواد با هوای داغ از بالای سیستم خشک کن بستر سیال لرزشی (Vibrating Fluid Bed Dryer) با دمای بین 40 تا 70 درجه سانتیگراد خارج میشود و بخش زیادی از مواد از بدنه اصلی خشک کن بیرون میریزد. به منظور جمع آوری مناسب مواد از بخش اصلی لازم است پس از خشک شدن مواد دمای آن را کاهش داد. بدین منظور در بدنه اصلی خشک کن و در بخش انتهایی خشک کن بستر سیال لرزشی (Vibrating Fluid Bed Dryer) هوای خشک با دمای محیط به سیستم تزریق می شود تا باعث کاهش دمای ذرات خشک شده شود.

ممکن است برخی مواد سبک با هوا از بالای سیستم خارج شود. بدین منظور یک سیکلون مناسب با توجه به مقدار هوای ورودی برای سیستم طراحی می شود. هوا به صورت مماسی وارد سیکلون میشود. مواد جامد به دلیل چگالی بیشتر به دیواره برخورد میکند و به صورت مماسی به انتهای سیکلون حرکت میکند و هوا از بخش مرکزی به بالا منتقل میشود. اگر ذرات ریز باز هم در هوا وجود داشتند لازم است یک بگ فیلتر نیز بعد از سیکلون قرار گیرد. البته پیشنهاد میشود تهیه بگ فیلتر به بعد از تست عملیاتی موکول شود تا هزینه بی مورد به فرایند تحمیل نشود. در صورتی که بگ فیلتر لازم بود، تعدا بگ ها، قطر و طول طراحی میشود و به سادگی به فرایند اضافه خواهد شد. در انتهای سیکلون (یا بگ فیلتر) یک شیر روتاری ولو قرار میگیرد تا مواد به صورت پیوسته از محیط خارج شود و همزمان از خروج یا ورود هوا جلوگیری شود.

کل سیستم به نحوی مونتاژ می شود که لرزش فقط در بدنه اصلی اعمال شود. همچنین با استفاده از طراحی یک تابلو برق مناسب این امکان برای اوپراتور فراهم میشود که مواد مختلف را تست کند و زمان ماندهای مختلفی برای مواد مختلف ایجاد کنند تا فرایند خشک شدن کاملا با توجه به کیفیت مورد نظر قابل تغییر باشد.

شکل 1- نمایی از خشک کن بستر سیال لرزشی

خلاصه ای از تجهیزات اصلی موجود در خشک کن به همراه نقش آنها در ادامه آمده است:

فن های ورودی: دو عدد فن دمنده در سیستم وجود دارد. فن اول هوا را با مقدار و فشار طراحی شده به سیستم هیتر هدایت میکند و فن دوم هوا خشک و خنک را مستقیم وارد خشک کن می کند تا دمای مواد قبل از خروج از سیستم کاهش یابد. همانطور که ذکر شد، انتخاب نوع فن اهمیت زیادی دارد.

هیتر یا سیستم تولید هوای داغ: انواع مختلف هیتر را میتوان به منطور افزایش دمای خروجی از فن اول طراحی کرد. برای این نوع خشک کن ها ماکزیمم دمای 140 درجه سانتیگراد کفایت میکند. طراحی مهندسی و دقیق هیتر (از هر نوع) باعث کاهش مصرف برق و گاز و همچنین مواد استفاده شده در هیتر دارد).

موتور ویبره: وظیفه اصلی حرکت مواد بر عهده دو عدد موتور ویبره است. توان موتور ویبره، دور موتور، میزان لنگی از فاکتورهای مهم در انتخاب و استفاده از موتور ویبره است. نمایی از موتور ویبره در شکل 2 آمده است.

شکل 2. نمایی از موتور ویبره

بدنه اصلی خشک کن بستر سیال لرزشی: در این بخش هوای داغ (و در انتها هوای سرد) با مواد به صورت عمودی برخورد میکند و باعث حذف رطوبت از مواد میشود. طراحی قطر، طول، شکل کلی سیستم به منظور انتقال مناسب لرزش اهمیت زیادی دارد. شکل بدنه خشک کن بستر سیال لرزشی در شکل 3 آمده است.

شکل 3. بدنه اصلی خشک کن بستر سیال لرزشی

سیکلون: به منظور جداسازی مواد جامدی که احیانا در هوای خروجی وجود دارد از سیکلون استفاده میشود. طراحی قطر، طول قسمت استوانه ای، طول قسمت مخروطی، ساخت ورود هوا به صورت مماسی و… در این بخش اهمیت زیادی دارد. نمایی از سیکلون در شکل 4 آورده شده است.

شکل 4. نمایی از سیکلون

بگ فیلتر: اگر ذراتی در خروجی هوا سیکلون وجود داشت، لازم است بعد از سیکلون یک بگ فیلتر قرار گیرد تا مواد به صورت 100 درصد از هوا جدا شوند. تعداد بگ ها، قطر، طول قسمت مکعبی، طول قیف و غیره نکات مهم در طراحی بگ فیلتر است.

روتاری ولو: به منظور خروج مواد از سیکلون و بگ فیلتر به صورت پیوسته از روتاری ولو استفاده میشود. در واقع روتاری ولو نقش انتقال مواد جامد از یک منطقه به منطقه دیگر بدون تغییر در فشار و یا ارتباط هوای دو منطقه است. طراحی اصولی روتاری ولو اهمیت زیادی بخصوص در سیکلون دارد. اگر روتاری ولو هوای زیادی از خودش عبور دهد عملکرد سیکلون افت چشمگیری خواهد داشت. شکل 6 نمایی از روتاری ولو را نشان میدهد.

شکل 5. نمایی از روتاری ولو

فن خروجی: وظیفه مکش هوای ورودی از سیستم به محیط توسط این فن انجام میشود. انتخاب درست فن (از نظر فشار و دبی هوا) ارتباط مستقیم با عملکرد کل سیستم (از بخش اصلی تا سیکلون و بگ فیلتر) دارد.

مزایا:

خشک کن بستر سیال لرزشی (Vibrating Fluid Bed Dryer) دارای مزایای مختلفی است که از مهمترین آنها میتوان به موارد زیر اشاره کرد:

- انعطاف پذیری : نسبت به نوع ماده، سایز ماده، دما ورودی، زمان ماند و… کاملا منعطف است و میتوان با توجه به نیاز هر کارخانه سیستم مورد نظر طراحی و ساخته شود. در صورت تهیه یک عدد خشککن میتوانید با تغییرات جزیی و ساده برای رنج وسیعی از مواد استفاده نمایید.

- توزیع دما مناسب: همان طور که در بخش قبل شرح داده شد، هوای داغ به صورت یکنواخت به کل مواد روی توری برخورد میکنند و باعث حذف رطوبت از آن میشوند.

- هزینه نگهداری کم: این سیستم مصرف برق متوسطی دارد ؛ همچنین هزینه نگهداری و سایر هزینههای بهره برداری از آن کاملا اقتصادی است.

- سرد سازی: پس از عملیات حرارت دهی، مواد در همان سیستم سرد میشوند تا اوپراتور به سادگی مواد را جمع آوری کند. این یک ویژگی منحصر به فرد در خشک کن بستر سیال لرزشی (Vibrating Fluid Bed Dryer) است.

- کیفیت ثابت مواد: این نوع خشک کن کمترین تغییر را در حالت ماده ایجاد میکند و مشکلاتی از قیبل کلوخه شدن را ندارد.

طراحی، ساخت و خدمات پس از فروش:

شرکت شیمی صنعت ونداد با استفاده از دپارتمان مهندسی و با بکارگیری نیروهای نخبه ایرانی اقدام به طراحی و ساخت این نوع خشک کنها با بالاترین کیفیت و همگام با دانش روز جهان کرده است. نکات زیادی در طراحی و ساخت این نوع خشک کنها اهمیت دارد که تمام این نکات با توجه به آزمایشات مختلف در مقیاس آزمایشگاهی، پایلوت، بنچ و صنعتی بدست آمده و در محصول نهایی رعایت میشود. رنج وسیعی از خشک کن بستر سیال لرزشی (Vibrating Fluid Bed Dryer) توسط دپارتمان مهندسی طراحی و ساخته شده است. جدول 1 برخی از پارمترهای طراحی را برای خشک کن مذکور آورده است. لازم به ذکر است برای مواد مختلف درخواستی تمام پارامترها دوباره چک می شود و اعداد مذکور ممکن است برای هر پروژه متفاوت باشد. دستگاه های ساخته شده تا 1 سال گارانتی تعمیر دارند. نحوه کار با این سیستم به صورت حضوری توسط مهندسین شرکت آموزش داده میشود و همچنین نکات مختلف این سیستم شامل نحوه استارت اولیه، تنظیمات حین عملیات، نحوه خاموش کردن سیستم، تعمیر و نگهداری و غیره در دفترچه ای مجزا (فاینال بوک) تحویل داده خواهد شد.

جدول 1: خصوصیات برخی مدلهای خشک کن بستر سیال لرزشی شرکت شیمی صنعت ونداد.

| Kw of vibrating motor | rate of vaporization (kg/hr) | Temperature of outlet ( | Temperature of inlet ( | Area of fludized bed (m2) | Model |

| 1.1 | 60 | 40-70 | 70-140 | 0.95 | Vandad-VFD-60 |

| 1.1 | 90 | 40-70 | 70-140 | 2 | Vandad-VFD-90 |

| 1.5 | 120 | 40-70 | 70-140 | 3.5 | Vandad-VFD-120 |

| 2.2 | 150 | 40-70 | 70-140 | 5.2 | Vandad-VFD-150 |

| 3 | 200 | 40-70 | 70-140 | 6.9 | Vandad-VFD-200 |

| 3 | 250 | 40-70 | 70-140 | 9 | Vandad-VFD-250 |