تعریف راکتور شیمیایی

راکتور دستگاهی برای انجام واکنشهای شیمیایی است. موادی با درصد و شرایط مشخص وارد راکتور شده و موادی با ماهیت جدید به عنوان محصول از آن خارج میشود. در تمام صنایعی که با واکنشهای شیمیایی سروکار دارند، راکتورها مورد استفاده قرار میگیرند. راکتورهایی که برای انجام واکنشهای شیمیایی در مقیاس صنعتی استفاده میشوند، نیازمند طراحی حرفهای و تخصصی هستند. طراحی این راکتورها در دو مرحله طراحی فرآیندی و طراحی مکانیکی انجام میشود. در طراحی فرآیندی، شرایط لازم برای تولید محصول از جمله دما، فشار، زمان ماند و غیره بررسی میشود. سپس طراحی مکانیکی برای مشخص کردن ابعاد، تجهیزات جانبی و غیره انجام میشود و در نهایت راکتوری با اندازه مشخص و تجهیزات مورد نیاز برای استفاده در شرایط مورد نظر ساخته میشود. طراحی مکانیکی راکتور اغلب با نرمافزار PV-ELITE انجام میشود.

اجزای راکتور

اجزای اصلی راکتور شامل محفظه واکنش، شفت و همزن، شیرآلات، نازلهای ورودی و خروجی، سیستم گرمایشی و سرمایشی، تجهیزات ابزار دقیق (برای دما، فشار، pH، غلظت و غیره)، بفل، اسپارجر، تجهیزات آببندی (sealing) الکتروموتور و گیربکس و با توجه به نوع عملیات، برخی موارد اختیاری است. تمام اجزای ذکر شده نیاز به طراحی دقیق دارد تا راکتور عملکرد مورد نظر را داشته باشد.

نمایی از راکتور با کویل حرارتی نیملوله و موتور گیربکس

بدنه راکتور: همانطور که پیشتر اشاره شد، برای تولید محصولات مشخص از مواد اولیه، راکتور به عنوان فضای انجام واکنش استفاده میشود. بسته به شرایط عملیاتی و نوع واکنش، شکل و ویژگیهای راکتور تغییر میکند. به عبارت دیگر، با توجه به طراحیهای انجام شده، راکتور ممکن است دارای تجهیزات داخلی و بیرونی مختلفی باشد که در نتیجه شکل ظاهری راکتورها میتواند بسیار متنوع باشد. از طرف دیگر، تعیین جنس راکتور و ابعاد راکتور (از جمله طول، قطر و ضخامت ورق به کار رفته در ساخت بدنه راکتور) بسیار حائز اهمیت است ؛. برای مثال، اگر فشار عملیاتی بیشتر باشد، باید ضخامت بدنه بیشتر باشد. اما شایان ذکر است که با توجه به محدودیتهای ساخت راکتور، ضخامت را تا حد مشخصی میتوان زیاد کرد. همچنین با توجه به نوع مواد استفاده شده، میتوان راکتور را از ورقههای کربن-استیل (آهن) و استیل ضدزنگ از گریدهای مشخص (مثلا استیل 304، استیل 316، استیل 321) ساخت. معمولا ساخت راکتور از استیل ضدزنگ بسیار پیچیده تر از ساخت راکتور با آهن معمولی است. فرآیند مونتاژ، برشکاری و لوله کشی مربوط به این راکتورها بسیار حائز اهمیت است. باید توجه داشت که برای این راکتورها، به دلیل اینکه ضد زنگ هستند، باید از جوشکاری خاصی (جوشکاری آرگون) استفاده شود.

در طراحی بدنه راکتور، باید محل نازلهای ورودی و خروجی، مکانهای نمونهگیری، مسیرهای تخلیه مواد، مسیرهای دسترسی به داخل راکتور (ManHole)، تجهیزات ایمنی و ابزار دقیق و غیره در نظر گرفته شود. علاوه بر نکات مذکور، نحوه ساخت راکتور نیز حائز اهمیت است، برای مثال، نحوه نوردکاری (rolling)، ساخت عدسی استاندارد، جوشکاری، عملیات حرارتی و غیره از نکات مهم در ساخت راکتور است. شایان ذکر است که طراحی مکانیکی بدنه ، شفت و سایر متعلقات بر اساس استاندارد ASME انجام میشود.

شیر کفبند: به منظور حذف فضای مرده بین کف مخزن و شیر خروجی از مخزن از شیر کفبند استفاده میشود. هنگام بستن شیر، کف مخزن هیچگونه فضای مرده ندارد. لذا تمام محتویات راکتور به خوبی همزده میشود.

نمایی از شیر کف بند

همزن راکتور: اغلب واکنشهای شیمیایی نیاز به اختلاط دارند. عموما در راکتورها، از همزن (mixer) برای اختلاط مناسب مواد استفاده میشود. همزن از الکتروموتور، گیربکس، شفت، آببند شفت و پره تشکیل شده است. الکتروموتور حرکت دورانی لازم را تامین میکند که از طریق شفت به پرهها منتقل میشود و پرهها با حرکت دورانی خود باعث مخلوط شدن مواد میشوند. گیربکس، سرعت الکتروموتور را به قدرت تبدیل میکند، سرعت خروجی گیربکس معمولا بین 60 تا 100 دور بر دقیقه متغیر است. شایان ذکر است که کیلووات مورد نیاز الکتروموتور و گشتاور گیربکس با رعایت استاندارد ATEX محاسبه میشود. در راکتورهای دارای همزن، به دلیل وجود شفت، محل ورود شفت باید آببندی شود. عموما سه نوع آببندی استفاده میشود : آببندی از نوع پکینگ، مکانیکال سیل و مگنتیک سیل که با توجه به نوع پروژه یکی از این سه نوع آببندی انتخاب میشود. طراحی همزن با پرههای مناسب متناسب با ویسکوزیته مواد واکنشدهنده انجام میشود.

سیستم سرمایشی و گرمایشی:در راکتورها، سیستم حرارتی دو نوع است، سیستم حرارتی خارجی که در آن ناودانی، نیملوله یا ژاکت حاوی سیال با مواد راکتور تماس مستقیم ندارد و بیرون محفظه قرار دارد، ژاکت حرارتی داخلی که در آن، لولهها درون راکتور و در تماس با مواد هستند. برای گرم کردن از بخار آب (یا آب داغ) یا روغن داغ به عنوان سیال استفاده میشود که با توجه به شرایط عملیاتی دیگ بخار (یا دیگ آب گرم) یا دیگ روغن برای تامین سیال مورد نیاز استفاده میشود. برای سردسازی راکتور، عموما سیال مورد استفاده آب است که با توجه به شرایط عملیاتی از برج خنککننده یا چیلر برای تامین اب سرد مورد نیاز استفاده میشود.

بفل: در برخی شرایط عملیاتی، برای اختلاط بهتر مواد، از بفل استفاده میشود. برای مثال، در واکنشهای گاز-مایع، اختلاط نقش بسزایی در کاهش مصرف واکنشدهنده گازی دارد، لذا برای راکتورهایی که این واکنشها انجام میشود، معمولا بفل استفاده میشود. طراحی بفل با توجه به نوع مواد واکنش، قطر و طول راکتور انجام میشود.

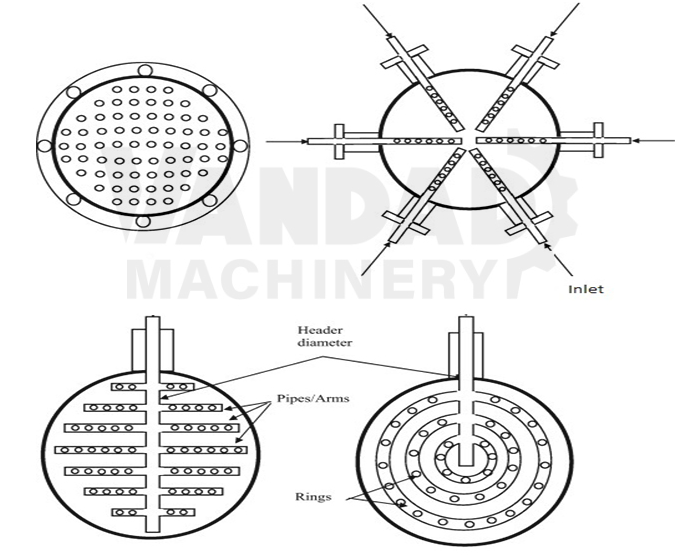

اسپارجر (توزیعکننده گاز): در واکنشهای گاز-مایع به منظور ورود گاز به راکتور، نیاز به طراحی علمی یک اسپارجر است. وظیفه اسپارجر توزیع مناسب ذرات گاز به درون محلول مایع است. طراحی اسپارجر با توجه به استوکیومتری واکنش، نوع واکنشدهنده مایع، نوع همزن و طول و قطر راکتور انجام میشود.

نمایی از اسپارجرهای مختلف در راکتور گاز- مایع

تجهیزات ابزار دقیق: برای اینکه عملکرد یک راکتور به صورت آنلاین مشاهده و کنترل شود، به تجهیزات ابزار دقیق مثل دماسنج، فشارسنج، سطح سنج، pH متر، غلظتسنج و غیره نیاز است. همچنین میتوان با یک برنامه PLC مقدار خوانده شده توسط هر کدام از این تجهیزات را به تجهیز دیگری مثل شیر ورودی یا خروجی ارتباط داد.

مخازن نگهداری

مخزنها عموما برای نگهداری مواد شیمیایی استفاده میشوند. یک مخزن از نظر شکل ظاهری، شبیه راکتور است، با این تفاوت که چون در مخزن واکنشی انجام نمیشود، فاقد تجهیزات جانبی (مثل همزن، سیستم گرمایشی، سرمایشی و غیره) است. با توجه به نوع ماده مورد نظر برای نگهداری، جنس مخزن میتواند از کربن-استیل و استیل ضد زنگ با گریدهای مختلف باشد.

طراحی، ساخت و خدمات پس از فروش

شرکت شیمی صنعت ونداد با کسب دانش، مهارت و با داشتن تجارت ارزنده در طول سالیان متمادی، قابلیت طراحی و ساخت انواع راکتورهای شیمیایی و مخازن نگهداری در ابعاد و ظرفیتهای مختلف را دارد. طراحی مکانیکی راکتورها با توجه به داده های فرایندی از قبیل فشار و دمای راکتور، نوع مواد، ویسکوزیته، ظرفیت و نحوه انتقال حرارت بطور کامل و بر اساس استانداردهای مشخص، توسط تیم مهندسی این شرکت انجام میشود.

لطفا جهت دریافت کاتالوگ و استعلام قیمت با ما تماس بگیرید.